En comparación con los manómetros de muelle tubular, éstos están en segundo lugar, pero cuando los primeros alcanzan sus límites físicos, es la hora de los especialistas en la industria de proceso: los manómetros de membrana, indicados para mediciones críticas, como en el caso de medios altamente corrosivos o viscosos, presiones bajas y sobrepresiones.

En comparación con los manómetros de muelle tubular, éstos están en segundo lugar, pero cuando los primeros alcanzan sus límites físicos, es la hora de los especialistas en la industria de proceso: los manómetros de membrana, indicados para mediciones críticas, como en el caso de medios altamente corrosivos o viscosos, presiones bajas y sobrepresiones.

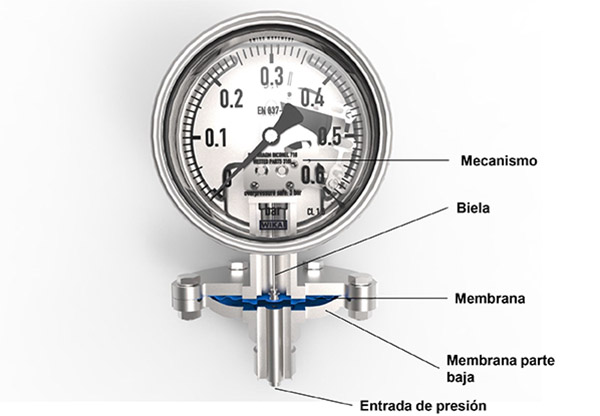

Los manómetros de membrana son aptos para la medición de presión relativa, absoluta y diferencial. Su principal característica, es una membrana circular y ondulada que está sujeta o soldada entre dos bridas, si esta membrana fuese plana se deformaría plásticamente al aplicarle presión y haría imposible una medición precisa, por esto, la importancia de la forma ondulada de la membrana.

El principio de funcionamiento es simple, al aplicar presión, la flexión de esta membrana se transmite mediante una biela al mecanismo que acciona las agujas. (véase la figura 1).

El recorrido de la membrana es realmente corto, de aproximadamente un milímetro, lo que permite una alta precisión. Sin embargo, esta característica implica cumplir con unos estándares de calidad exigentes tanto en el material, espesor, diámetro y el contorno ondulado de la membrana, lo que en conjunto determina las características de las membranas y el resultado de medición preciso para el rango de presión correspondiente.

Hace años, se requerían muchísimas pruebas para el desarrollo de una membrana. Hoy en día, el diseño del elemento sensible se determina mediante el método de los elementos finitos (MEF), que permite ahorrar tiempo y costes. La representación gráfica de este cálculo nos permite determinar el lugar de las tensiones más altas debidas a la presión. A partir del cálculo con MEF podemos optimizar características esenciales como la linealidad, el recorrido del muelle y la precisión además de obtener la vida útil de las membranas.

Frente a los manómetros de muelle tubular, los manómetros de membrana presentan claras ventajas:

Medición de presiones bajas

Los manómetros de membrana WIKA son capaces de medir presiones desde los 16 mbar, mientras que los instrumentos con sistema de muelle tubular el valor de medición más bajo posible es de 600 mbar. La medición de estos rangos tan bajos es posible gracias a la posibilidad de los distintos diámetros de membrana, a mayor diámetro de membrana menor la fuerza que se necesita, tal y como indica la formula Presión = Fuerza / Superficie.

Para presiones inferiores a 16 mbar las membranas llegan a sus límites, ya que, deberían ser sumamente finas para alcanzar la elasticidad necesaria y por lo tanto no serían estables de manera fiable. No obstante, este problema puede resolverse mediante una versión especial: el manómetro de cápsula. Los, elementos sensibles de la cápsula consisten en dos membranas soldadas, a las que, por regla general, se aplica la presión desde el interior, de esta manera, se logra alcanzar un recorrido doble del muelle. Esto significa que se pueden medir presiones más bajas sin tener que reducir el espesor de la pared. Los manómetros de cápsula presentan, no obstante, una desventaja clara, que su cámara de presión no se vacía automáticamente, provocando que estos manómetros no sean aptos para aplicaciones con medios líquidos.

Alta protección a la sobrepresión

Los sistemas de medida con membranas, simplemente por su diseño, ofrecen una buena protección en caso de sobrepresiones, debido a que la membrana puede apoyarse contra la brida superior.

Los manómetros de membrana WIKA, por ejemplo, tienen una protección de sobrecarga estándar de 5 veces el valor final de escala, mientras que con los manómetros con muelle tubular, esta protección solamente es 1,3 veces este valor.

Además, la protección a la sobrepresión puede aumentar mucho más, siendo posible llegar hasta a los 400 bar (Ver foto). Para estos casos, la brida superior está especialmente torneada, creando un negativo de la membrana, en la cual esta se apoyará al final del rango del manómetro. Mediante el apoyo de toda la superficie, se hace imposible una deformación plástica y se aumenta la estabilidad a largo plazo. Con esta ejecución se alcanza también la protección en caso de succión para vacío: con el negativo de la membrana correspondiente en la brida inferior.

Utilización en medios críticos

Los manómetros de membrana ofrecen gran variedad de opciones a los usuarios por ejemplo, las membranas pueden fabricarse en una gran variedad de materiales o recubrimientos especiales para hacerlas más resistentes a la corrosión; desde recubrimientos de PFA o Tántalo, hasta fabricarlas de Hastelloy o titanio incluso de oro. En función de los requisitos, se adhiere una película del material especial a la membrana. Si el material lo permite y las características necesarias de deformación elástica cumplen con los requerimientos, también es posible fabricarlos completamente de estos materiales. En caso de medios muy agresivos se puede revestir adicionalmente la brida inferior de la membrana para que el área en contacto con el producto esté completamente protegida. (véase la figura 2)

En procesos con medios viscosos, sucios o cristalizantes, pueden obturar los conductos estrechos de las roscas o en caso de instrumentos con muelles tubulares, el interior del muelle. Para evitar que esto suceda, los manómetros de membrana pueden fabricarse con una conexión a proceso mediante una brida abierta, de esta manera crea una cámara de presión grande haciendo imposible la sedimentación de sustancias.

WIKA también dispone de la versión con membrana aflorante para utilización en procesos estériles, en los que el elementos sensible se fija directamente a la conexión aséptica del proceso para garantizar una conexión sin espacios muertos y al funcionar con un mecanismo sin fluido, se evita una posible contaminación por fuga del líquido de transmisión. (Figura 3).

Conclusiones

Puntos más destacados:

- La medición de rangos bajos

- La protección a la sobrepresión

- Membranas especiales para medios agresivos

- Conexión abiertas para medios viscosos o con partículas.

Los manómetros de membrana están expresamente destinados para los requisitos más exigentes en cuanto a la resistencia a medios agresivos, como los que hay en la industria química o petroquímica, e igualmente pensados para las duras condiciones en la industria del “Oil & gas”, y perfectamente adaptables a la industria farmacéutica o alimentaria.

Incluso en la era digital, la instrumentación para medida de presión como los manómetros de membrana siguen desempeñando un papel importante en al industria de proceso, ya que también con ellos se puede hacer un guiño a la tecnología, mediante versiones con contactos eléctricos y/o con una señal de salida analógica.